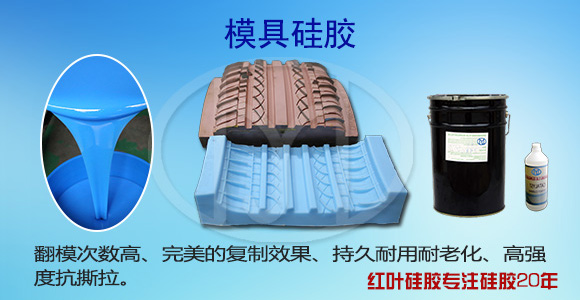

轮胎硅胶、轮胎模具用硅橡胶简介:

轮胎模具硅胶通常属于双组份室温硫化硅橡胶,分为缩合型硅胶和加成型硅胶两种,前者的硅胶和固化剂比例一般为100:5, 后者为1 : 1。

轮胎硅胶、轮胎模具用硅橡胶用途:

轮胎硅胶专业用于轮胎翻模、轮胎铝模模具铸造、精密模具等包模或灌注模的模具制作。 根据操作方式不同,采用硬度一般为15-40 邵氏度。

轮胎硅胶、轮胎模具用硅橡胶性能特点:

1、交联过程中不放出低分子,因此线收缩率小。

2、易排泡、易灌注、易脱模、拉伸和撕裂强度高、耐高温、耐酸碱及耐老化。

3、耐高温可达到260℃。

4、翻模次数高。

泽楷新材料硅胶— 轮胎模具专用硅橡胶技术参数:

|

产品型号 |

LT-615 |

LT-620 |

LT-E625 |

LT-E640 |

|

|

|

固化前 |

属性 |

缩合型模具硅胶 |

|

加成型模具硅胶 |

|

|

|

粘度(cps) |

9000-17000 |

13000-19000 |

4000-6500 |

5000-10000 |

|

|

|

储存期(月) |

12 |

|

||||

|

固化条件 |

固化温度(℃) |

﹥15℃ |

|

|||

|

两组分混合比(A:B) |

100:1 — 100:5

|

1 : 1 |

|

|||

|

固化后 |

表干时间 |

30-60 分钟 |

30-60 分钟 |

|

||

|

固化时间 |

3-5 小时 |

3-5 小时 |

|

|||

|

邵尔硬度(A) |

15±2 |

20±2 |

25±2 |

40±2 |

||

|

抗撕强度(KN/m) |

25 |

28 |

35 |

22 |

||

| 抗拉强度(Mpa) | 4 | 4.5 | 8.5 | 9.5 | ||

|

伸长率(%) |

400 |

450 |

450 |

350 |

||

|

收缩率(%) |

|

≤0.3 |

≤0.3 |

≤0.1 |

≤0.1 | |

备注: 以上参数仅为以上型的参数,其他型号的参数未显示; 如有特殊需求请与我司联系;固化后硬度、粘度、操作时间、可随客户需求来特别调整提供。

轮胎模具专用硅橡胶的使用方法:

1. 花纹简单的普通胎 ----- 建议用20-40度的硅胶

花纹复杂的雪地胎 ----- 建议用15-20度的硅胶

轮胎模具分为灌模和刷模两种操作方法,根据客户的工艺进行挑选。

先在轮胎模型上用脱模剂涂抹均匀,然后用气枪吹干;将轮胎模型四周用钢板围住,钢板也应用脱模剂处理。

2. 轮胎模具硅胶与固化剂搅拌均匀. 轮胎模具硅胶外观是流动的液体,A组份是硅橡胶,B组份是固化剂。例:根据硅胶和固化剂的配比,取硅橡胶和固化剂进行搅拌

(注:轮胎模具硅橡胶与固化剂一定要搅拌均匀,如果没有搅拌均匀,会出现干燥固化不均匀的状况就会影响硅橡胶模具的使用寿命及翻模次数,甚至造成硅橡胶轮胎模具报废状况。)

3. 抽真空排气泡处理:轮胎模具硅胶与固化剂搅拌均匀后,进行抽真空排气泡环节,抽真空的时间不宜太久,正常情况下,不要超过十分钟,抽真空时间太久,硅胶马上固化,产生了交联反映,使硅橡胶变成一块一块的,无法进行涂刷或灌注,这样就浪费了硅橡胶原料。

4. 将配好的轮胎模具硅胶沿一固定灌注点缓慢浇注,并不时震荡以排除里面的空气。

5. 120分钟胶固化完全后,将石膏粉兑水后注入木条框内,注满为止(木条框应用塑胶片分为两部分以利拆模),20分钟后拆除木条,硅橡胶轮胎模具即做完成。

轮胎模具硅胶的使用注意事项:

1、固化剂加量应视温度而定,气温高则减少。固化剂使用过量,模具会变硬变脆;固化剂使用过少,操作时间会延长。

2、为防止硅胶物性变化,建议不加硅油。

3、为了您的模具能达到最佳使用效果,请把模具存放至少24小时后使用。 轮胎模具用于硫化成型各类轮胎的模具。

如果您以前没有任何开模经验,也可以登录我公司网站查看详细的硅胶开模使用视频教程。

如果您遇到其他无法解决的问题,可以联系我们的在线服务人员,还可以发送电子邮件到 info@szrl.net

全国咨询热线:18926763719

全国咨询热线:18926763719

Copyright © 2002-2025 惠州市泽楷新材料有限公司 版权所有粤ICP备2025378849号 Sitemap